Schreiben Sie uns eine E-Mail :

info@labcompanion.cn-

-

Rückruf anfordern :

+86 18688888286

Burn-in-Test

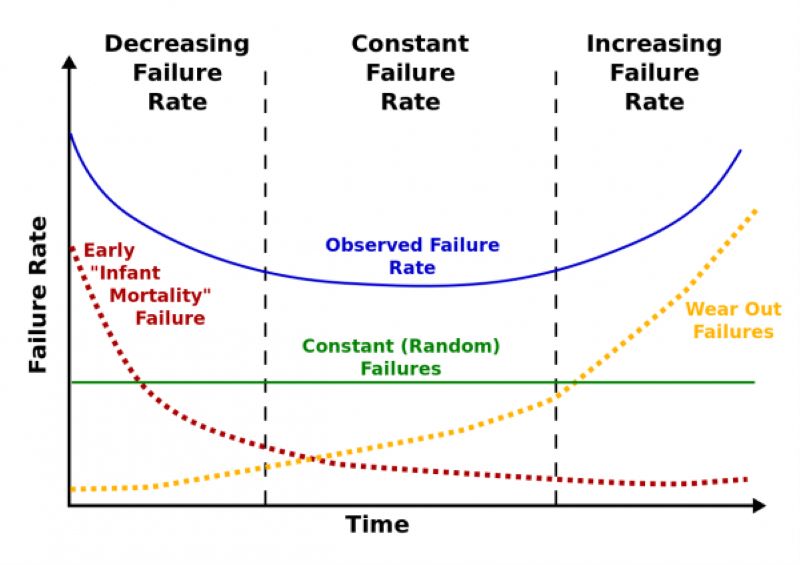

Burn-in-Test ist der Prozess, durch den ein System frühzeitig Ausfälle von Halbleiterkomponenten (Kindersterblichkeit) erkennt und so die Zuverlässigkeit einer Halbleiterkomponente erhöht. Normalerweise werden Einbrenntests an elektronischen Geräten wie Laserdioden mit einem automatischen Laserdioden-Einbrennsystem durchgeführt, das die Komponente über einen längeren Zeitraum laufen lässt, um Probleme zu erkennen.

Ein Burn-in-System nutzt modernste Technologie, um die Komponente zu testen und präzise Temperaturkontrolle, Leistung und optische (falls erforderlich) Messungen bereitzustellen, um die Präzision und Zuverlässigkeit sicherzustellen, die für die Herstellung, technische Bewertung und F&E-Anwendungen erforderlich sind.

Einbrenntests können durchgeführt werden, um sicherzustellen, dass ein Gerät oder System ordnungsgemäß funktioniert, bevor es das Fertigungswerk verlässt, oder um zu bestätigen, dass neue Halbleiter aus dem Forschungs- und Entwicklungslabor die vorgesehenen Betriebsanforderungen erfüllen.

Das Einbrennen erfolgt am besten auf Komponentenebene, wenn die Kosten für das Testen und Ersetzen von Teilen am niedrigsten sind. Das Einbrennen einer Platine oder Baugruppe ist schwierig, da für verschiedene Komponenten unterschiedliche Grenzwerte gelten.

Es ist wichtig zu beachten, dass der Burn-In-Test normalerweise dazu dient, Geräte herauszufiltern, die während der „Säuglingssterblichkeitsphase“ (Beginn der Badewannenkurve) ausfallen, und dass die „Lebensdauer“ oder Abnutzung (Ende der Badewanne) nicht berücksichtigt wird Kurve) – hier kommt die Zuverlässigkeitsprüfung ins Spiel.

Verschleiß ist das natürliche Ende der Lebensdauer einer Komponente oder eines Systems im Zusammenhang mit der kontinuierlichen Nutzung aufgrund der Wechselwirkung von Materialien mit der Umwelt. Dieses Versagensregime ist für die Lebensdauer des Produkts von besonderer Bedeutung. Es ist möglich, den Verschleiß mathematisch zu beschreiben, was das Konzept der Zuverlässigkeit und damit die Vorhersage der Lebensdauer ermöglicht.

Was führt dazu, dass Komponenten beim Einbrennen ausfallen?

Die Hauptursache für Fehler, die während des Burn-In-Tests erkannt werden, können dielektrische Fehler, Leiterfehler, Metallisierungsfehler, Elektromigration usw. sein. Diese Fehler sind inaktiv und manifestieren sich zufällig in Geräteausfällen während des Gerätelebenszyklus. Beim Burn-In-Test belastet ein automatisches Testgerät (ATE) das Gerät, wodurch sich diese ruhenden Fehler schneller als Ausfälle manifestieren und Ausfälle während der Kindersterblichkeitsphase aussortieren.

Burn-In-Tests erkennen Fehler, die im Allgemeinen auf Unvollkommenheiten in den Herstellungs- und Verpackungsprozessen zurückzuführen sind, die mit zunehmender Schaltungskomplexität und aggressiver Technologieskalierung immer häufiger auftreten.

Burn-in-Testparameter

Die Spezifikationen für einen Burn-In-Test variieren je nach Gerät und Teststandard (Militär- oder Telekommunikationsstandards). Es erfordert normalerweise die elektrische und thermische Prüfung eines Produkts unter Verwendung eines erwarteten elektrischen Betriebszyklus (extreme Betriebsbedingungen), typischerweise über einen Zeitraum von 48 bis 168 Stunden. Die thermische Temperatur der Einbrennprüfkammer kann zwischen 25 °C und 140 °C liegen.

Das Einbrennen wird bei Produkten während ihrer Herstellung angewendet, um frühzeitig Ausfälle zu erkennen, die durch Fehler in der Herstellungspraxis verursacht werden.

Burn In führt im Wesentlichen Folgendes aus:

Stress + extreme Bedingungen + Zeit verlängern = Beschleunigung der „normalen/nützlichen Lebensdauer“

Arten von Burn-in-Tests

Dynamisches Einbrennen: Das Gerät wird hohen Spannungen und extremen Temperaturen ausgesetzt und gleichzeitig verschiedenen Eingabereizen ausgesetzt.

Ein Burn-in-System gibt an jedes Gerät verschiedene elektrische Reize, während das Gerät extremen Temperaturen und Spannungen ausgesetzt ist. Der Vorteil des dynamischen Einbrennens besteht darin, dass es mehr interne Schaltkreise belasten kann, wodurch zusätzliche Fehlermechanismen auftreten. Das dynamische Einbrennen ist jedoch begrenzt, da es nicht vollständig simulieren kann, was das Gerät während der tatsächlichen Verwendung erleben würde, sodass möglicherweise nicht alle Schaltungsknoten belastet werden.

Statisches Einbrennen: Der Prüfling (DUT) wird über einen längeren Zeitraum einer erhöhten, konstanten Temperatur ausgesetzt.

Ein Burn-In-System legt extreme Spannungen, Ströme und Temperaturen an jedes Gerät an, ohne dass das Gerät bedient oder trainiert werden muss. Die Vorteile des statischen Einbrennens liegen in den geringen Kosten und der Einfachheit.

Wie wird ein Burn-In-Test durchgeführt?

Das Halbleiterbauelement wird auf speziellen Burn-in-Boards (BiB) platziert, während der Test in einer speziellen Burn-in-Kammer (BIC) durchgeführt wird.

Erfahren Sie mehr über Burn-in Chamber (hier klicken)