Schreiben Sie uns eine E-Mail :

info@labcompanion.cn-

-

Rückruf anfordern :

+86 18688888286

Zweck und Anwendung des PCT-Tests (1)

Der PCT-Test ist im Allgemeinen als Schnellkochtopf-Kochtest oder Sattdampftest bekannt. Der wichtigste Test besteht darin, das zu testende Produkt unter rauen Temperaturen, gesättigter Luftfeuchtigkeit (100 % r.F.) [gesättigter Wasserdampf] und einer Druckumgebung zu testen und die hohe Luftfeuchtigkeit zu testen Widerstand des Testprodukts für Leiterplatten (PCB und FPC), das zur Durchführung von Materialfeuchtigkeitsabsorptionstests, Hochdruckkochtests usw. verwendet wird. Für den Testzweck wird das zu testende Produkt verwendet, wenn es sich um einen Halbleiter handelt um die Feuchtigkeitsbeständigkeit des Halbleitergehäuses zu testen. Das zu testende Produkt wird einer rauen Temperatur-, Feuchtigkeits- und Druckumgebung ausgesetzt. Wenn das Halbleitergehäuse nicht gut ist, dringt Feuchtigkeit entlang des Kolloids oder der Grenzfläche zwischen dem Kolloid und dem Leiterrahmen in das Gehäuse ein. Popcorn-Effekt, offener Stromkreis durch Korrosion des dynamischen metallisierten Bereichs, Kurzschluss durch Verunreinigung zwischen den Gehäusestiften usw. Und andere damit zusammenhängende Probleme.

Druckaufschlusstest (PCT) Aufbau:

Die Prüfkammer besteht aus einem Druckbehälter, einschließlich eines Warmwasserbereiters, der eine 100-prozentige (Benetzungs-)Umgebung erzeugen kann. Die unterschiedlichen Fehler des zu prüfenden Produkts nach dem PCT-Test können durch eine große Menge an Wasserdampfkondensation und -penetration verursacht werden.

Badewannenkurve:

Die Badewannenkurve (Badewannenkurve, Ausfallperiode), auch Badewannenkurve, Lächelnkurve genannt, zeigt hauptsächlich die Ausfallrate des Produkts in verschiedenen Zeiträumen, hauptsächlich einschließlich der frühen Todesperiode (frühe Ausfallperiode), der normalen Periode (zufällige Ausfallperiode), Verschleißzeitraum (Abnutzungsausfallzeitraum), gemäß der Zuverlässigkeitstestbox des Umwelttests. Es kann in Screening-Tests, beschleunigte Lebensdauertests (Haltbarkeitstests) und Ausfallratentests unterteilt werden. „Testdesign“, „Testdurchführung“ und „Testanalyse“ sollten bei der Durchführung von Zuverlässigkeitstests als Ganzes betrachtet werden.

Häufige Ausfallzeiten:

Frühes Scheitern (früher Tod, Region mit Kindersterblichkeit): mangelhafte Produktion, mangelhafte Materialien, ungeeignete Umgebung, mangelhaftes Design. Zufälliger Ausfallzeitraum (normaler Zeitraum, Nutzungsdauerbereich): externer Schock, Missbrauch, Änderungen der Umgebungsbedingungen, schlechte Komprimierungsleistung. Degradationsversagenszeitraum (Verschleißbereich): Oxidation, Ermüdungsalterung, Leistungsabfall, Korrosion.

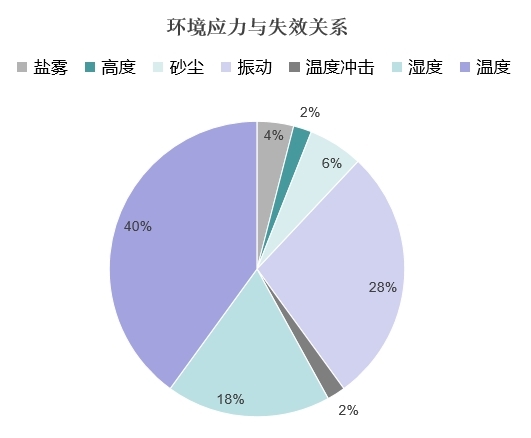

Beschreibung des Umgebungsbelastungs- und Ausfalldiagramms:

Laut dem statistischen Bericht von Hughes Airlines betrug der Anteil der Umweltbelastungen, die durch Ausfälle elektronischer Produkte verursacht wurden, 2 %, die Höhe, 4 % Salzsprühnebel, 6 % Staub, 28 % Vibrationen sowie Temperatur und Luftfeuchtigkeit für bis zu 60 %, daher ist der Einfluss elektronischer Produkte auf Temperatur und Luftfeuchtigkeit besonders groß, aber aufgrund der traditionellen Hochtemperatur- und Feuchtigkeitstests (z. B.: 40 °C/90 % relative Luftfeuchtigkeit, 85 °C/85 % relative Luftfeuchtigkeit, 60 °C). /95 % R.H.) dauert lange. Um die Hyperschallrate des Materials zu beschleunigen und die Testzeit zu verkürzen, können beschleunigte Testgeräte (HAST [High Accelerated Life Testing Machine], PCT [Drucktopf]) zur Durchführung verwendet werden entsprechende Tests. Er wird auch als (Entartungsausfallzeitraum, Verschleißzeitraum)-Test bezeichnet.